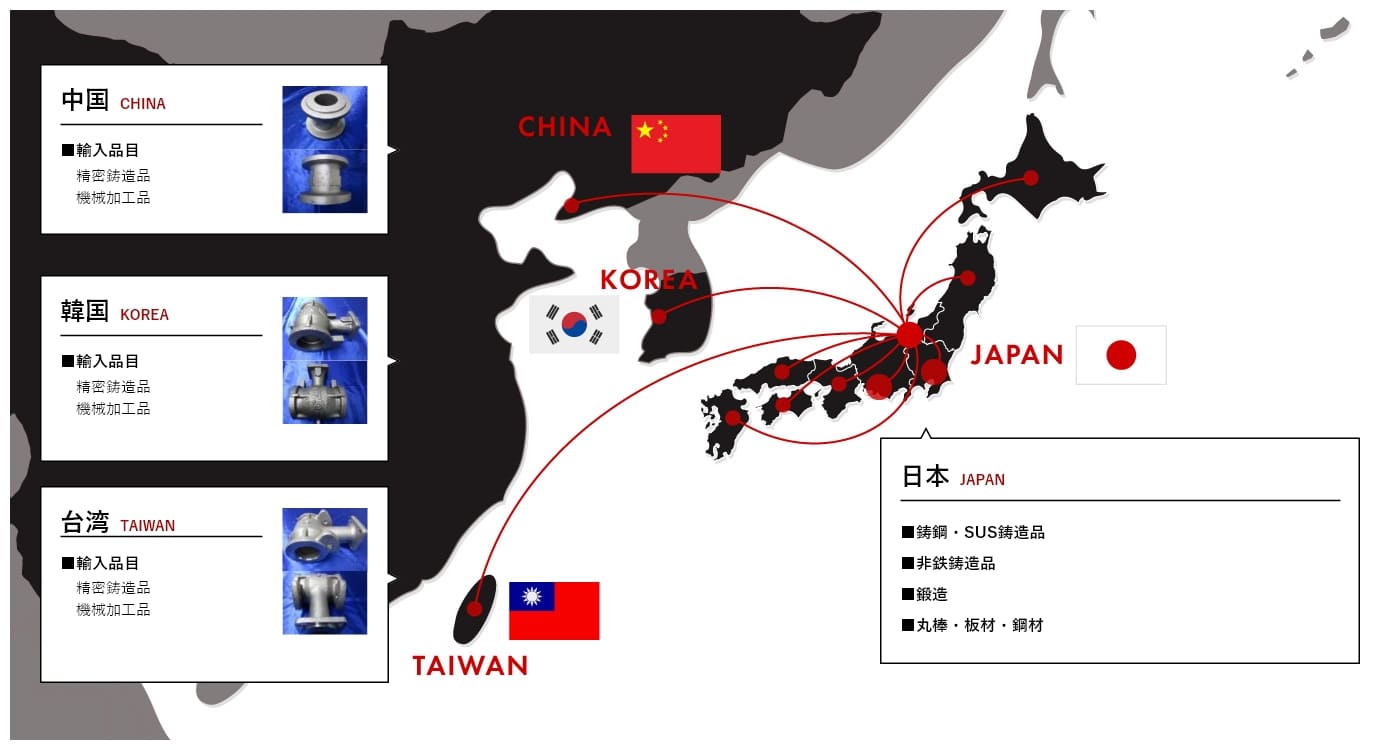

材料調達

国内外に鋼材ネットワークがあり、国内からは丸棒・鍛造品・アルミダイキャストなど、海外からは鋳造品などの高品質な材料を仕入れることが可能です。

01国内調達

鋳造

【種類】

砂型鋳造・金型鋳造・精密鋳造

【対応材質】

鋳 鋼:SCPH2・WCB・SCS13A/14A/16A/24 等

鋳 鉄:FC200・FCD450 等

アルミ:ADC・AC4C 等

銅 :CAC406 等

鍛造

【種類】

フリー鍛造・型打鍛造・ローリング鍛造

【対応材質】

ステンレス鋼鍛造:SUSF316・SUSF304

アルミ鍛造:7075-T652・6061-T6 等

ローリング鍛造 :SCS14・SCS24 等

丸棒・ 板材

- ステンレス鋼材:SUS 各種

- 析出硬化系:15-5PH・17-4PH

- 耐熱合金:インコネル・ハステロイ

- 耐熱軽合金:チタン

- アルミ:A2000系・A5000系・A6000系・A7000系 等

- 銅:純銅・高銅合金・黄銅

他、SS400、S25C、S45C、SCM440、SCM435 等

02海外調達先(ロストワックス及び加工)

中国・台湾・韓国から素材形 一般鋳鋼、ロストワックス、鋳造等の材料を輸入し、満足の頂ける QCD を提供いたします。

海外協力会社との連携

- 中国・台湾・韓国の協力会社では機械加工も 承ってます。

- 3軸までの加工、量産加工を得意とし、コストメリットに優れています。

- 協力会社と連携を取りながら、技術の面においてサポートしています。

協力会社での加工ポイント

- 全て当社(国内)で試作加工致します。(治具・ゲージ製を含む)

- 量産に向けて治具・ゲージ・加工条件も海外会社に持ち込みます。

- 当社の担当者が現地での量産立ち上げに初ロットまでが可能です。

- 量産立ち上げ後は当社でも厳しい検査を実施してお届けします。

- 定期的に工業試験場にて素材成分分析をしています。

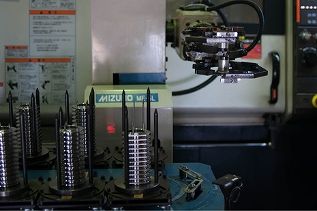

切断

自動切断機を4台保有。

材料の確保・工作機への供給・加工という自動化の一連の流れを作り、常時無人稼働運転しています。

- 【材質】

- SUS材・炭素鋼(焼入れ材除く)

- 【切断可能径】

- φ10~φ300

丸棒材・角材とも切断可能です。

加工

汎用旋盤から6軸複合加工機を駆使して、多彩な難削材加工技術を保有。

多品種少量生産から量産まで対応可能です。

また先進的なレーザー複合加工機とベンディング加工機を導入したことにより、切削加工による内部パーツから板金加工による外装パーツまで幅広いバリエーションでの技術をご提供できます。

熟練溶接工による溶接技術にも定評があり、切削加工+溶接、板金加工+溶接など様々なニーズにお応えすることができます。

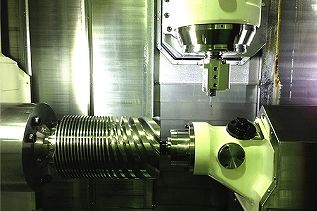

01切削加工

- ワンチャックで精密旋削・ミ―リング

- 独自設計治具と技術による高効率加工

- 自動供給ロボット搭載による無人運転複雑形状・精密加工ほど威力を発揮します。

- 【加工可能径】

- φ8~φ600

- 【加工可能長】

- 5~2000mm

02溶接加工

TIG溶接 ・半自動溶接 ・アーク溶接はもちろん、ガス溶接によるステライト盛りや超硬のような特殊溶接にも対応しています。

ステライト盛りはすでに摩耗してしまった部位の肉盛補修も可能のため、新しく製作するよりもコストが掛からず、大幅なコストダウンが見込め、更に長寿命化が可能です。

機械加工と組み合わせての製作も承っていますので幅広いニーズにお応えします。

【材質】SUS材、ハステロイ、ステライト、モネル 他

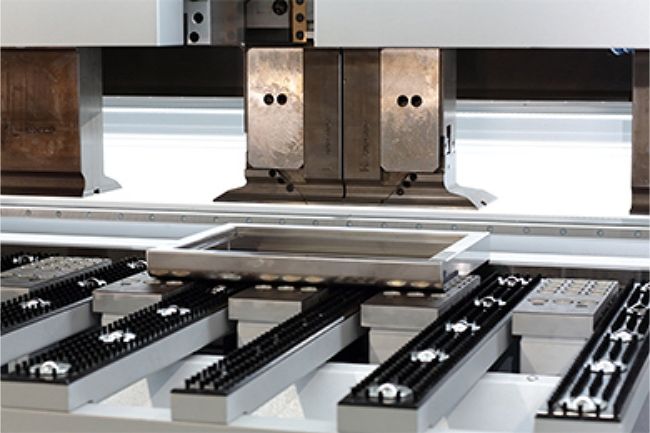

03ベンディング加工

- 専用金型を必要とせず高精度曲げ、R曲げ加工を実現。

- 自動金型交換により段取り時間が削減されリードタイム短縮。

- 最新の曲げ加工技術によりコストメリットのある製品をお届けします。

- 幅3,120mm×1,500mm(5×10尺)

(立ち上げ高さ220mm)

- SPCC 3.2mm・SUS 2.0mm・AL 4mm

04レーザーパンチ加工

- 高速且つ高精度レーザー加工

- 多彩なフォーミング加工が可能

- レーザーとフォーミング加工の工程集約によりコスト削減が実現。

- 1,219mm×2,438mm(4×8尺)

- 6.4mm(レーザー加工)

特殊加工

当社では柏崎を中心に協力会社が多数あり、特殊処理も可能です。

01研磨

シャフトの円筒研磨(写真)、バフ研磨、電解研磨他、協力会社と連携。

02表面処理

板金加工品の塗装(写真)、シルク印刷 他、協力会社と連携。

組立

一般産業用ポンプを始めとして製品の加工から組立・検査まで一貫生産に幅広く対応します。

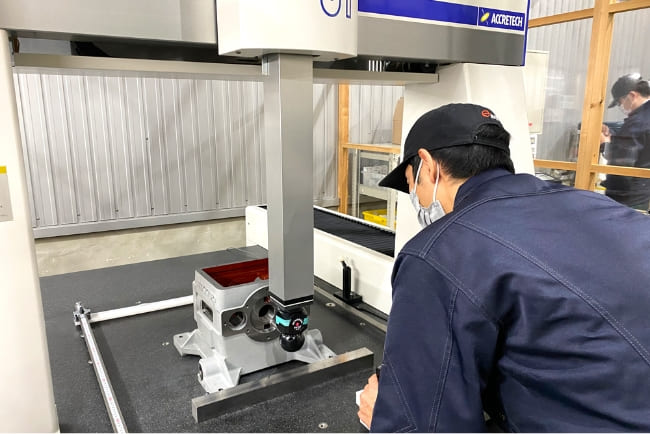

品質管理

飯塚鉄工所では、材料受入から出荷検査に至るまで、各工程で徹底した検査を行うことで、100%良品をお客様にお届けすることを目指しています。

【検査内容】

01受入検査

鋳造素形材や半加工品、全加工品について寸法測定や外観のチェックを行います。海外からの輸入品については外部機関と連携して成分分析や金属組織の顕微鏡観察も行っています。お客様からの支給材の検品や、ステンレスの不働態皮膜のチェックなど、ニーズに合わせた検査が可能です。

02工程検査

機械加工工程での寸法測定(自主検査)に加え、ゲージを用いた全数検査も行っています。特に検査用のゲージについては、市販のピンゲージやプラグゲージだけでなく、製品の用途に合わせたゲージやリークテスターを自社製作し、量産品に対しても確実な検査を行っています。

03出荷検査

力量管理された品質管理部門の検査員が最終チェックを行います。検査結果は製造番号毎に全てデータ管理されていますので、注文番号をおっしゃっていただければ寸法データだけでなく、材料ミルシートや検査に使用した測定機器にも遡ることが可能です。