最新機械加工技術

多種多様な加工設備の強みを把握し、最新の加工技術に磨きをかけて革新的加工技術を生み出します。

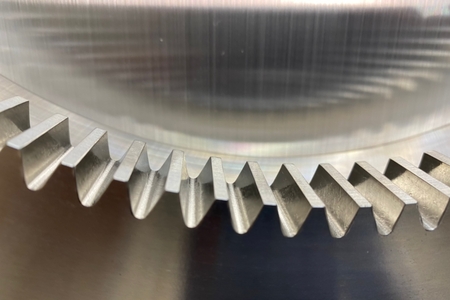

01複合NC旋盤によるギヤ加工技術(スカイビングギヤ加工)

- 材質:S45C

- M:3.0

- 歯数:102枚

- 刃先径:φ300

- 歯厚:25.0mm

- 加工時間:12分

- 加工精度:旧JIS4級

- 材質:SUS630

- M:3.0

- 歯数:102枚

- 刃先径:φ300

- 歯厚:25.0mm

- 加工時間:18分

- 加工精度:旧JIS4級

従来専用機で行っていた歯車加工を複合加工機1台に集約します。

コストダウン、リードタイム削減が可能となります。

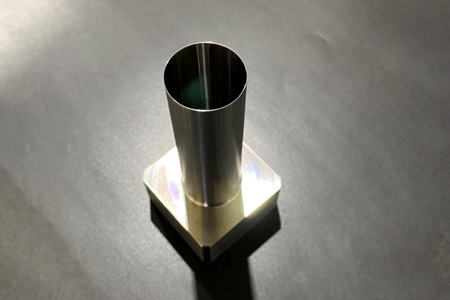

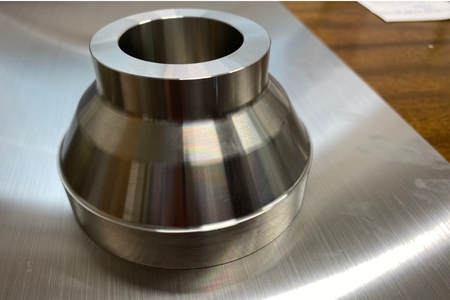

02高精度歯切り一体シャフト(ヘリカル型)

- 材質:S45C

- M:8.0

- 歯数:23枚

- 刃先径:φ200

- 加工時間:10h

- 加工精度:旧JIS1級相当

- シャフトギヤ同芯度:0.02

従来シャフトに溶接で製作していたものを削り出しの一体型で製作。

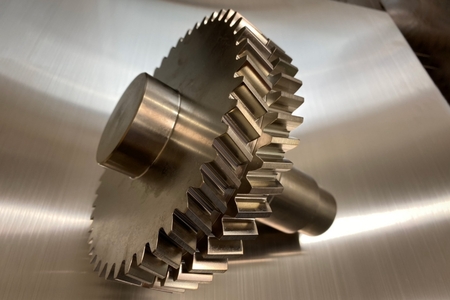

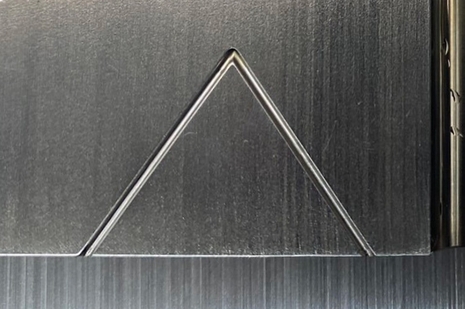

03高精度歯切り一体シャフト(ダブルヘリカル型)

- 材質:S45C

- M:4.0

- 歯数:45枚

- 刃先径:φ200

- 加工時間:20h

- 加工精度:旧JIS1級相当

- シャフトギヤ同芯度:0.02

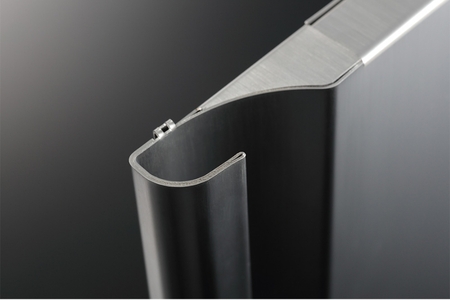

04薄肉パイプ加工(切削一体型で超薄肉パイプ)

溶接なしの切削一体型でt=0.08㎜の超薄肉加工

- 材質:SUS304

- 面粗さ:内径Ra1.2/外径Ra0.8

- 真円度:内径φ19.978L/真円度0.03/外径φ20.145/真円度 0.014~0.025

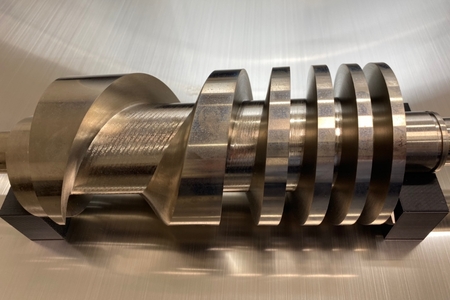

05真空ポンプ用 不等-等リード スクリュシャフト

- 材質:S45C

- 概略寸法:φ130-450L

- スクリュー部とシャフトの振れ:0.01

- 歯面精度:±20μ

6軸加工独自の回転速度、回転角度の制御と特殊バイトを採用することで等-不等リードをつなぎ目無しで連続加工。

軸直角断面は任意で製作可能。

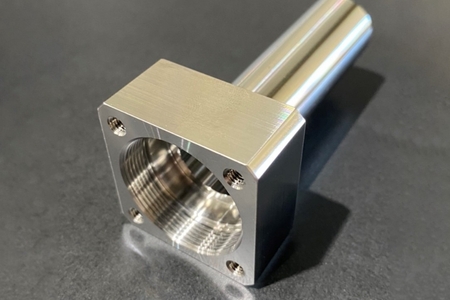

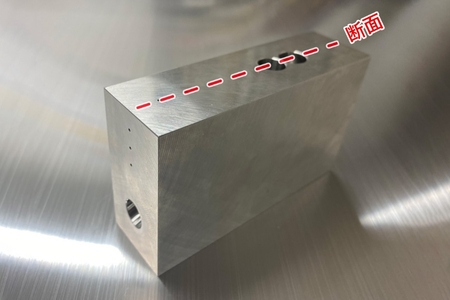

06微小流量制御用ボディ加工 細穴加工(高アスペクト比加工)

- 材質:SUS316L

高い面粗さと段差のないつなぎ目でバフ等の後加工を軽減。

極小深穴加工も放電加工を必要とせず、低コスト・高精度で穴あけ。

同時加工だからバリを最小限に抑制します。

小径の公差穴

φ1深さ20mm(20D)の交差穴加工事例です。

交差部は段差もなく、加工と同時に処理を行いバリを最小限に抑制しています。

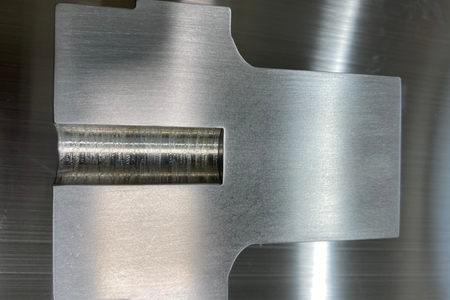

大径穴の先端フルRで滑らかなつなぎ

φ10深さ80mm(8D)交差穴の加工事例です。

面粗さ:Ra0.5~0.6

流体の流れを阻害しないRでのなめらかなつなぎ目です。

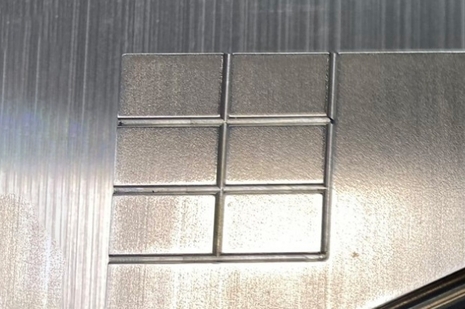

小径穴の先端フルRで滑らかなつなぎ

φ1深さ20mm(20D)の先端フルRでのつなぎ穴加工事例です。

φ1先端をR0.5のフルRでなめらかにつないでいます。

実際の製品ではロボットによる無人稼働での加工を実現しています。

一方向から60Dの深さ加工 位置ずれの少ない交差穴

φ1深さ60mm(60D)超深穴の加工事例です。

真直度:0.03

60Dの超深穴加工も機械加工で同時に行い、高精度に仕上げます。

溶接加工技術

熟練の溶接工による高い溶接技術を提供致します。

ポンプ・バルブをよく理解し、鋳造品の溶接補修までを一貫して行います。

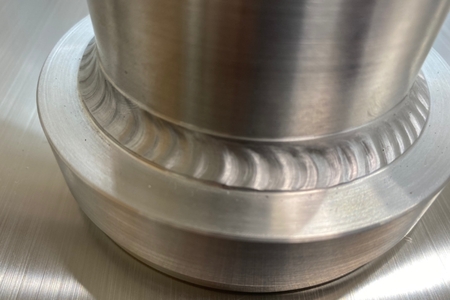

01特殊ポンプ・バルブの摺動部品へステライト溶接

- バルブ流路の耐摩耗性向上

- 仕切弁の耐摩耗性向上

- チャッキ弁の着座面耐摩耗性向上

- バルブのシールリング耐摩耗性向上

熟練の腕により余分な肉を盛らないことで、仕上工程の負荷を軽減します。

02アルミ溶接

最初から最後まで均一なビードで美しい外観。

ブローホールや割れが無く、しっかりと溶け込まれた溶接。

板金加工技術

最新鋭の機械設備を導入し、専用金型を必要とせず溶接レスでの加工技術をご提供致します。

その他

当社技術を融合させた製品をご紹介いたします。

01制御ボックス

- 使用材料:SUS304 t1.2、t2.5

- Min:W250xH404xL150

- Max:W600xH800xL150

高精度なレーザー切断と曲げ加工の融合により、各部の隙間は最小限に抑えた構造。

接合部にはパズル形状の簡易固定を取り入れたことで溶接レスを実現。

02台車

使用材料:SUS304 t1.2、t2.5

台車本体部分には完全溶接レス製作。

天板には複合加工機によるローラービード加工を入れ強度UP。

複雑な足部分の形状は専用金型無で曲げ加工を実現。

持ち手部分が取り外し可能な設計により、省スペースでの運搬や収納に適しています。

03工具ボックス

使用材料:SGCC t1.0

ふたと本体はそれぞれ1枚の板から構成。

ヒンジは一体化になっており、別購入の必要がなく低コストで生産可能。

04じゃぱんどん(行燈)

鉄工所が作った行燈。

微細精密レーザー加工技術で「日本の四季のある物語」を表現。

金属の利点と紙が映し出す光の美しさを生かした製品を新潟のものづくり企業3社で思いを馳せてかたちにしました。